Rzeszów, dynamicznie rozwijające się centrum przemysłowe, staje się coraz ważniejszym ośrodkiem w dziedzinie budowy maszyn produkcyjnych. Inwestycje w nowoczesne technologie, rosnące zapotrzebowanie na zautomatyzowane linie produkcyjne oraz obecność wykwalifikowanej kadry inżynierskiej sprawiają, że firmy z tego regionu oferują kompleksowe rozwiązania dla różnych sektorów przemysłu. Od precyzyjnych obrabiarek, przez specjalistyczne linie montażowe, aż po innowacyjne systemy transportu wewnętrznego – rynek rzeszowski oferuje szeroki wachlarz możliwości dla przedsiębiorstw poszukujących optymalnych rozwiązań produkcyjnych.

Wybór odpowiedniego partnera do budowy maszyn produkcyjnych to kluczowa decyzja, która może znacząco wpłynąć na efektywność, konkurencyjność i rentowność przedsiębiorstwa. Dlatego tak istotne jest, aby dokładnie przeanalizować dostępne opcje i wybrać firmę, która nie tylko dysponuje odpowiednim zapleczem technicznym i doświadczeniem, ale także rozumie specyficzne potrzeby danego zakładu. W Rzeszowie rynek ten jest niezwykle zróżnicowany, co pozwala na znalezienie wykonawcy dopasowanego do każdego budżetu i wymagań technologicznych.

Artykuł ten ma na celu przybliżenie czytelnikom kluczowych aspektów związanych z budową maszyn produkcyjnych w Rzeszowie. Przedstawimy, jakie rodzaje maszyn można zamówić, jakie technologie są wykorzystywane, jak przebiega proces współpracy z wykonawcą oraz jakie korzyści płyną z wyboru lokalnych specjalistów. Zrozumienie tych elementów pozwoli na podjęcie świadomej decyzji i wybór najlepszego rozwiązania dla Państwa firmy.

Profesjonalne usługi w zakresie budowy maszyn produkcyjnych Rzeszów dla przemysłu

Przemysł maszynowy w Rzeszowie charakteryzuje się wysokim poziomem specjalizacji. Firmy działające w tym regionie często skupiają się na konkretnych typach maszyn lub na obsłudze określonych branż. Możemy tu znaleźć wykonawców specjalizujących się w budowie:

- Maszyn do obróbki metali, takich jak frezarki CNC, tokarki, szlifierki.

- Linii produkcyjnych do przemysłu spożywczego, farmaceutycznego czy kosmetycznego.

- Automatyki przemysłowej i robotyki, w tym stanowisk zrobotyzowanych.

- Specjalistycznych urządzeń do procesów spawania, cięcia laserem czy gięcia blach.

- Systemów transportu wewnętrznego, takich jak przenośniki taśmowe, rolkowe czy podwieszane.

Dzięki takiemu zróżnicowaniu, przedsiębiorcy mogą być pewni, że znajdą partnera, który posiada niezbędną wiedzę i doświadczenie do stworzenia maszyny idealnie dopasowanej do ich specyficznych potrzeb produkcyjnych. Jest to szczególnie ważne w przypadku konieczności integracji nowych urządzeń z istniejącymi już liniami technologicznymi, gdzie kluczowa jest kompatybilność i płynność procesów.

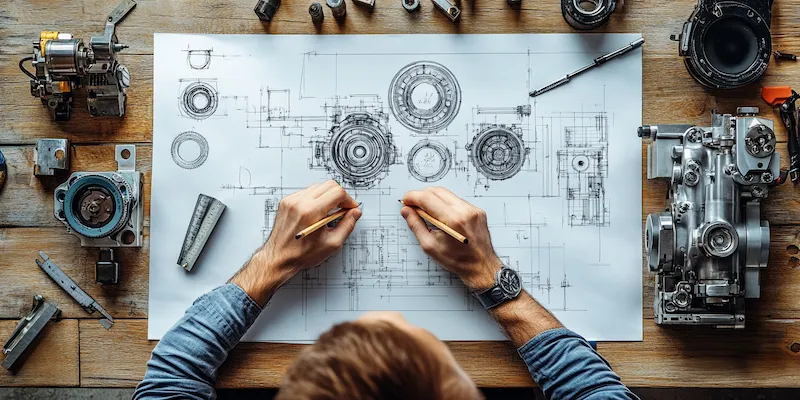

Proces budowy maszyn produkcyjnych jest złożony i wymaga ścisłej współpracy między zamawiającym a wykonawcą. Zazwyczaj rozpoczyna się od szczegółowej analizy potrzeb klienta, obejmującej takie aspekty jak rodzaj produkowanych wyrobów, wymagana wydajność, dostępna przestrzeń produkcyjna, budżet oraz oczekiwany poziom automatyzacji. Następnie projektanci tworzą wstępny projekt maszyny, który jest konsultowany z klientem i poddawany ewentualnym modyfikacjom. Po zaakceptowaniu projektu rozpoczyna się etap produkcji, testowania i uruchomienia maszyny w zakładzie klienta.

Wykwalifikowana kadra inżynierska w Rzeszowie to jeden z największych atutów lokalnego przemysłu maszynowego. Dostęp do specjalistów z zakresu mechaniki, automatyki, elektroniki i programowania pozwala na tworzenie maszyn o wysokiej precyzji, niezawodności i zaawansowanych funkcjonalnościach. Wiele firm inwestuje również w ciągłe szkolenia i rozwój swoich pracowników, aby być na bieżąco z najnowszymi trendami i technologiami w branży.

Jakie są korzyści z wyboru wykonawcy dla budowy maszyn produkcyjnych Rzeszów

Kolejnym ważnym aspektem jest lepsze zrozumienie lokalnego rynku i specyfiki polskiego przemysłu. Wykonawcy z Rzeszowa często doskonale znają realia panujące w polskich fabrykach, normy bezpieczeństwa oraz dostępne technologie, co pozwala im na proponowanie rozwiązań optymalnych pod względem kosztów i efektywności. Posiadają również doświadczenie w pracy z lokalnymi dostawcami komponentów, co może wpływać na skrócenie czasu realizacji zamówienia oraz obniżenie kosztów zakupu części zamiennych w przyszłości. Ta znajomość lokalnych uwarunkowań jest nieoceniona przy projektowaniu i wdrażaniu niestandardowych rozwiązań.

Dostęp do wsparcia technicznego i serwisu jest kolejnym kluczowym czynnikiem. Wybierając firmę z Rzeszowa, można liczyć na szybszy czas reakcji serwisu w przypadku awarii lub potrzeby przeglądu technicznego. Szybkie usunięcie usterek minimalizuje przestoje w produkcji, które generują znaczne straty finansowe. Lokalne firmy często oferują również pakiety serwisowe i szkolenia dla operatorów, co zapewnia długoterminowe, bezproblemowe działanie maszyn. Umiejętność szybkiego dostarczenia części zamiennych, które często są dostępne lokalnie, jest kolejnym atutem.

Dodatkowo, współpraca z lokalnym przedsiębiorstwem wspiera rozwój regionalnej gospodarki i tworzy nowe miejsca pracy w regionie. Jest to aspekt, który dla wielu firm ma coraz większe znaczenie w kontekście odpowiedzialności społecznej biznesu. Budowanie relacji z lokalnymi partnerami może również ułatwić dostęp do lokalnych zasobów i wsparcia, na przykład w ramach programów rozwoju innowacji wspieranych przez władze regionalne. Wybór lokalnego dostawcy to często inwestycja w przyszłość regionu.

Proces współpracy przy budowie maszyn produkcyjnych Rzeszów krok po kroku

Rozpoczęcie projektu budowy maszyny produkcyjnej w Rzeszowie wymaga przemyślanego podejścia i szczegółowego planowania. Pierwszym i fundamentalnym krokiem jest dokładne zdefiniowanie potrzeb i celów, jakie ma spełniać projektowana maszyna. Należy określić rodzaj produkcji, specyficzne procesy technologiczne, oczekiwaną wydajność, gabaryty oraz wszelkie inne krytyczne parametry. Im precyzyjniej zostaną określone te wymagania, tym łatwiej będzie znaleźć odpowiedniego wykonawcę i uniknąć nieporozumień w dalszych etapach.

Kolejnym etapem jest wybór odpowiedniego partnera. Warto przeprowadzić szczegółowy research, porównując oferty kilku firm. Należy zwrócić uwagę nie tylko na cenę, ale przede wszystkim na doświadczenie wykonawcy w danej branży, jego portfolio realizacji, opinie dotychczasowych klientów oraz oferowane wsparcie techniczne i serwisowe. Spotkania z potencjalnymi wykonawcami pozwolą na ocenę ich profesjonalizmu i zrozumienie wizji projektu. Dobrym pomysłem jest zapytanie o referencje i możliwość odwiedzenia zakładów, gdzie pracują już maszyny danego producenta.

Po wyborze wykonawcy następuje etap projektowania. Inżynierowie firmy wykonawczej ściśle współpracują z zespołem klienta, tworząc szczegółowy projekt maszyny, uwzględniający wszystkie ustalone wcześniej wymagania. Na tym etapie kluczowe jest aktywne uczestnictwo klienta w procesie konsultacji i akceptacji poszczególnych rozwiązań. Często tworzone są wizualizacje 3D, które pozwalają na lepsze zrozumienie konstrukcji maszyny i jej ergonomii. Ważne jest, aby wszelkie zmiany i ustalenia były dokumentowane w formie pisemnej, aby uniknąć późniejszych nieścisłości.

Następnie rozpoczyna się etap produkcji i montażu. Wykonawca zamawia niezbędne komponenty, obrabia materiały i składa poszczególne podzespoły maszyny. W trakcie tego procesu często organizowane są wizyty kontrolne klienta, aby na bieżąco monitorować postęp prac i upewnić się, że wszystko przebiega zgodnie z założeniami. Po zakończeniu montażu przeprowadzane są szczegółowe testy i próby funkcjonalne maszyny, zarówno w zakładzie wykonawcy, jak i docelowo w miejscu instalacji u klienta. Odbiór techniczny maszyny jest formalnym potwierdzeniem jej zgodności z umową i gotowości do pracy.

Innowacyjne technologie stosowane w budowie maszyn produkcyjnych Rzeszów

Rzeszowski przemysł maszynowy nieustannie idzie z duchem czasu, wdrażając najnowsze technologie, które znacząco podnoszą jakość, wydajność i funkcjonalność produkowanych urządzeń. Jednym z kluczowych trendów jest coraz szersze wykorzystanie automatyki i robotyki. Integracja robotów przemysłowych z liniami produkcyjnymi pozwala na wykonywanie powtarzalnych, precyzyjnych i niebezpiecznych zadań z niespotykaną dotąd dokładnością i szybkością. Roboty mogą być wykorzystywane do spawania, malowania, montażu, paletyzacji czy obsługi maszyn, odciążając pracowników i zwiększając bezpieczeństwo pracy.

Kolejnym ważnym obszarem innowacji jest zastosowanie zaawansowanych technik obróbki skrawaniem, takich jak obróbka CNC (Computer Numerical Control). Maszyny CNC sterowane komputerowo pozwalają na produkcję elementów o bardzo wysokiej precyzji i złożonych kształtach, co jest kluczowe w branżach takich jak lotnictwo, medycyna czy motoryzacja. Rzeszów, jako ośrodek z silnym zapleczem w tych sektorach, posiada firmy dysponujące nowoczesnym parkiem maszynowym CNC, zdolnym do realizacji nawet najbardziej wymagających projektów. Wykorzystanie obróbki CNC minimalizuje ryzyko błędu ludzkiego i zapewnia powtarzalność produkcji.

Coraz większe znaczenie zyskują również technologie związane z Internetem Rzeczy (IoT) oraz Przemysłem 4.0. Inteligentne maszyny wyposażone w czujniki i moduły komunikacyjne mogą wymieniać dane z innymi urządzeniami, systemami sterowania oraz chmurą obliczeniową. Pozwala to na zdalne monitorowanie parametrów pracy, predykcyjne utrzymanie ruchu (zapobieganie awariom zanim wystąpią), optymalizację procesów produkcyjnych w czasie rzeczywistym oraz zbieranie danych do dalszej analizy. Takie rozwiązania znacząco zwiększają elastyczność i efektywność całego systemu produkcyjnego, umożliwiając szybką adaptację do zmieniających się potrzeb rynku.

Nie można zapominać o wykorzystaniu nowoczesnych materiałów i technik ich obróbki. Firmy z Rzeszowa coraz częściej stosują zaawansowane stopy metali, kompozyty czy tworzywa sztuczne, które charakteryzują się lepszymi właściwościami mechanicznymi, termicznymi lub mniejszą wagą. W połączeniu z innowacyjnymi metodami produkcji, takimi jak druk 3D (w kontekście prototypowania czy produkcji narzędzi), pozwala to na tworzenie maszyn o unikalnych parametrach i możliwościach. Rozwój technologii spawania, cięcia laserowego czy elektrodrążenia również przyczynia się do podnoszenia jakości i precyzji wykonywanych elementów maszyn.

Wsparcie dla przewoźników OCP w zakresie budowy maszyn produkcyjnych Rzeszów

Przewoźnicy OCP (Operatorzy Centrów Przetwarzania) odgrywają kluczową rolę w łańcuchu dostaw, a ich efektywność operacyjna jest bezpośrednio związana z jakością i niezawodnością posiadanych maszyn produkcyjnych. W Rzeszowie firmy specjalizujące się w budowie maszyn doskonale rozumieją specyficzne potrzeby tych operatorów, oferując rozwiązania optymalizowane pod kątem intensywnego wykorzystania, łatwości obsługi i minimalizacji przestojów. Dotyczy to przede wszystkim maszyn używanych w procesach sortowania, pakowania, etykietowania, transportu wewnętrznego czy magazynowania.

Dostosowanie maszyn do specyficznych wymagań przewoźników OCP często oznacza konieczność integracji z istniejącymi systemami zarządzania magazynem (WMS) lub systemami śledzenia przesyłek. Firmy z Rzeszowa potrafią projektować maszyny, które bezproblemowo komunikują się z tymi systemami, automatyzując procesy pobierania zleceń, generowania etykiet czy aktualizacji stanów magazynowych. Kluczowe jest również zapewnienie wysokiej przepustowości maszyn, aby sprostać dynamicznemu charakterowi pracy centrów dystrybucyjnych. Dotyczy to zarówno linii do pakowania, jak i systemów transportu wewnętrznego.

Wsparcie dla przewoźników OCP obejmuje również projektowanie maszyn o wysokiej odporności na intensywną eksploatację i trudne warunki pracy. Często są to maszyny pracujące w trybie ciągłym, narażone na zapylenie, wahania temperatury czy wilgotności. Dlatego tak ważne jest stosowanie trwałych materiałów, solidnych komponentów i przemyślanych rozwiązań konstrukcyjnych, które zapewnią długą żywotność i niezawodność. Serwis i dostępność części zamiennych są również priorytetem, ponieważ każdy przestój w centrum przetwarzania może oznaczać znaczące straty finansowe i opóźnienia w dostawach.

Firmy z Rzeszowa oferują również usługi doradcze, pomagając przewoźnikom OCP w optymalizacji istniejących procesów produkcyjnych i logistycznych. Analiza przepływu materiałów, identyfikacja wąskich gardeł oraz proponowanie modernizacji lub zakupu nowych, bardziej efektywnych maszyn to kluczowe elementy tego wsparcia. Często takie doradztwo prowadzi do stworzenia dedykowanych rozwiązań, które znacząco poprawiają efektywność operacyjną centrów dystrybucyjnych, przyczyniając się do zwiększenia ich konkurencyjności na rynku.